In der industriellen Produktion,Tragenschutz und Riemenscheibe verzögernDie Technologie ist in den Bereichen Materialtransport, starke Verarbeitung usw. zum Kernschutz geworden, indem die Lebensdauer der Ausrüstung verlängert und die Betriebseffizienz verbessert wird. Die Anwendungsszenarien umfassen mehrere Branchen und bieten maßgeschneiderte Lösungen für verschiedene Schmerzpunkte für Geräteverschleiß.

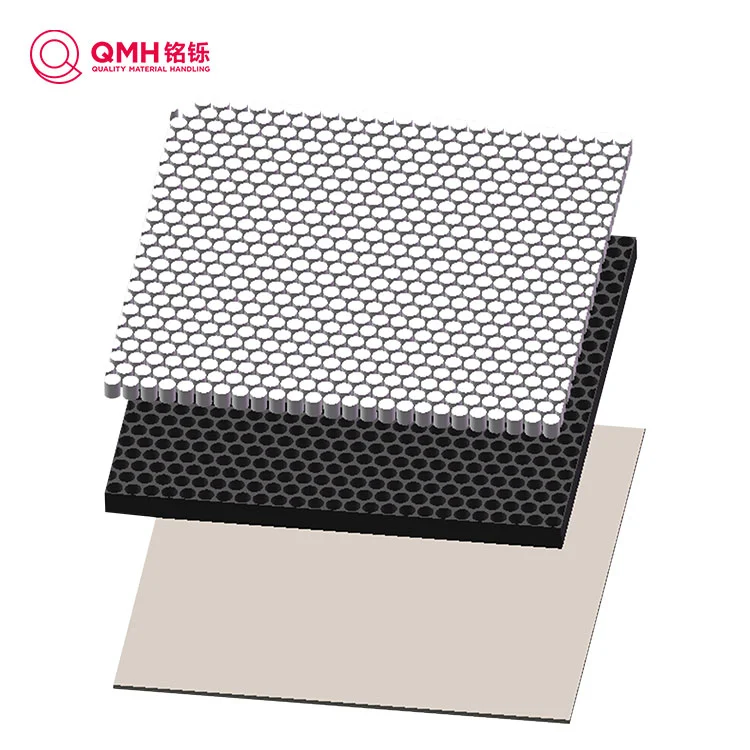

Die Riemenscheibenverzögerung des Gürtelförderers ist die typischste Anwendung. Es verwendet Gummi-Material (Härte 60-80 Shore A), um die Oberfläche der Metallwalze zu wickeln, und der Reibungskoeffizient wird auf mehr als 0,8 erhöht, wodurch der Gürtelrutsch reduziert wird und die Weiterentwicklungseffizienz um 15%-20%verbessert. In der Kohleabbauindustrie wird die Lebensdauer der Walzen nach der Beschichtung von 3 Monaten auf 18 Monate verlängert, wodurch die Ausfallzeiten pro Jahr 3-4 Ersatzverluste verringert werden.

Der Verschleißschutz des Förderbandes wird erreicht, indem die Oberfläche mit einer Polyurethanbeschichtung (Dicke 3-5 mm) mit einer Tränenfestigkeit von 30 n/mm bedeckt ist. Wenn Sie scharfe Materialien wie Eisenerz und Granit vermitteln, wird die Gürteltabwandrate um 70%reduziert und die Lebensdauer eines einzelnen Gürtels von 1 Jahr auf 2-3 Jahre verlängert.

Die Auskleidung des Bergbaus Crusher verwendet hohe Chrom -Gusseisen -Verschleißschutz -Härte ≥ HRC60) und die Aufprallzählung ≥ 15j/cm². Beim Quetschen von harten Gesteinen wie Basalt wird der Ersatzzyklus der Auskleidung von 15 Tagen auf 90 Tage verlängert, und die jährlichen Zubehörkosten für eine einzelne Maschine werden von mehr als 100.000 Yuan eingespart. Verschleiß-resistente Gummi-Streifen (Uferhärte 75A) werden am Rand des Vibrationsbildschirms installiert, um die durch den Material beeinflussten Rande zu verringern und die Lebensdauer des Bildschirms um das dreifache zu erhöhen.

Die innere Wand der Kugelmühle ist durch Aluminiumoxid-Keramikflecken geschützt. (Verschleißfestigkeit beträgt das 20-fache des Stahls) und ist mit Hochtemperaturharz verbunden. Beim Mahlen von Zementklinkern wird der innere Wandverschleiß innerhalb von 0,1 mm/Monat gesteuert und der Wartungszyklus der Geräte von 2 Monaten auf 1 Jahr verlängert.

Die Grab-Klinge des Port-Unladers nimmt ein bimetallisches Verbundmaterial (kohlenstoffarme Stahlmatrix + hohe Chrom-Legierungsschicht) mit einer Härte von HRC58-62 an. Bei der Ergänzung von Eisenerz und Kohle wird die Verschleißrate der Klinge um 60%reduziert und die Lebensdauer eines einzelnen Satzes von Grabungen von 800 Stunden auf 2000 Stunden verlängert.

Die Trommelkautschukbeschichtung des Staplers ist flammrettigender Gummi (gemäß dem MT113-Standard). In der heißen und regnerischen Portumgebung kann es nicht nur verhindern, dass Materialien an der Trommel haften, sondern auch ultraviolettem Altern widerstehen. Die Lebensdauer der Gummibeschichtung beträgt mehr als 2 Jahre, was 1 Mal länger ist als die des gewöhnlichen Gummi.

Die innere Wand der Kompressionskammer des Müllkompressionswagens besteht aus einer abgenutzten Stahlplatte (Härte 400-500 HBW), und die Oberfläche wird geschossen, um den Reibungskoeffizienten zu erhöhen. Beim Komprimieren von Baubauabfällen und Metallabfällen wird der Verschleiß des Hohlraums um 80%reduziert und der Überholungszyklus der Ausrüstung von 1 Jahr auf 3 Jahre verlängert.

Die Rollenbürstenwelle der Kehrmaschine ist durch Sprühen von Wolframkarbidbeschichtung (Dicke 0,1 bis 0,3 mm) vor Verschleiß geschützt, und die Bindungsstärke der Beschichtung beträgt ≥80 MPa. Beim Durchfassen von Asphaltpflaster werden die Rost- und Verschleißprobleme von Wellenteilen erheblich verbessert und die Ersatzfrequenz um 60%reduziert.

Die Führungsschienen der CNC-Werkzeugmaschinen sind durch Kunststoffbeschichtung (PTFE + Bronzepulververbundmaterial) mit einem Reibungskoeffizienten von nur 0,04-0,06 vor Verschleiß geschützt. Wenn Sie sich bei hoher Geschwindigkeit (30 m/min) bewegen, beträgt der Führungsschienenverschleiß ≤ 0,01 mm/1000 Stunden, sodass die langfristige Stabilität der Bearbeitungsgenauigkeit (± 0,005 mm) ° C stellt.

Die Kolbenstange des Hydraulikzylinders ist durch Chrombeschichtung (Schichtdicke 0,05-0,1 mm) mit einer Oberflächenrauheit ra ≤ 0,2 μm vor Verschleiß geschützt. Bei Bergbaumaschinen und technischen Maschinen werden die Korrosion und die Kratzfestigkeit um das 5 -fache erhöht und die Ausfallversagensrate der Zylinderverletzung um 90%verringert.

Durch Materialwissenschaft und Prozessinnovation,Tragenschutz und Riemenscheibe verzögernDie Technologie bietet einen genauen Schutz für verschiedene Arten von Verschleiß (Schleifverschleiß, Klebstoffverschleiß, Ermüdungsverschleiß), die Zuverlässigkeit der Geräte und die Reduzierung der Gesamtbetriebskosten, das entscheidende technische Mittel für die Reduzierung der Kosten und die Steigerung der Effizienz in der modernen Branche.